|

| ||

Ganzheitliche standardisierte Produktionssysteme (GPS) in der Industrie sollen die Wettbewerbsfähigkeit nachhaltig verbessern. Ein ganzheitlicher prozessorientierter Gestaltungsansatz bildet dabei den Handlungsrahmen, um Fertigungsabläufe im Rahmen von Zielvereinbarungen fortlaufend, umfassend und im Einklang mit der Technik weiterzuentwickeln. Dazu sind Elemente der Arbeits- und Prozessorganisation in einen systematischen Zusammenhang gebracht worden, die unter Einbeziehung der operativ tätigen Mitarbeiter bei der Setzung und kontinuierlichen Verbesserung von Standards zu einem entscheidenden Erfolgsfaktor im globalen Wettbewerb geworden sind. In der industriellen Berufsausbildung werden die damit verbundenen Anforderungen auch nach der letzten Neuordnung weitgehend vernachlässigt. Mit dem Anfang 2006 begonnenen Projekt „GPS Komp - Kompetenzentwicklung für ganzheitliche und standardisierte Produktionssysteme“ wird die Lücke geschlossen. Es soll den aktuellen Entwicklungen mit einer darauf abgestimmten Konzeption am Beispiel der Ausbildung von Industriemechaniker/-innen besser entsprochen und Auszubildende gezielter auf ihre künftige Arbeitspraxis vorbereitet werden. Mit diesem Projekt werden die Veränderungen in modernen Produktionen aufgegriffen und ein Beitrag geleistet zur Weiterentwicklung der fertigungsnahen industriellen Berufsbildung. Die Projektziele sind darauf gerichtet, die Ergebnisse auf ihre Bedeutung für kleine und mittlere Unternehmen zu überprüfen und den Transfer anzubahnen. Der Vortrag stellt die GPS-Merkmale und -Anforderungen sowie einige Erhebungsergebnisse vor und präsentiert die auf dieser Grundlage entwickelte didaktische Konzeption, die in anschließenden Referaten beispielhaft konkretisiert wird.

Der globale Wettbewerb in Kombination mit zunehmender Ausrichtung der Massenproduktion auf Kundenwünsche mit kurzen Innovationszyklen verlangt von den Unternehmen verstärkt eine grundlegende und kontinuierliche Reorganisationsfähigkeit, um sich den ständig wandelnden Marktbedingungen anzupassen. Ausgehend vom internationalen Vergleich der Automobilproduktionen und der in damit verbreiteten Idee der Lean-Production (vgl. WOMACK u. a. 1991) haben viele Unternehmen – insbesondere der Großserienfertigung – eine durchgreifende Verschlankung ihrer Organisationsstrukturen vollzogen, wodurch die Facharbeit und die menschlichen Fähigkeiten wieder mehr in den Mittelpunkt der Fabrikgestaltung rückte. Die Rücknahme der horizontalen und vertikalen Arbeitsteilung, die Dezentralisierung von Entscheidungs- und Kontrollbefugnissen sowie die stärkere Einbeziehung des Erfahrungswissens der Beschäftigten soll die Flexibilität der Unternehmen verbessern. Im Prozess der ständigen Reorganisation sind Gruppen oder Teams zu einem entscheidenden Erfolgsfaktor der Unternehmen im globalen Wettbewerb geworden. Dazu sind Methoden und Verfahren entwickelt worden, die von den Fachkräften in der Produktion beherrscht werden müssen, wenn sie an der Verbesserung der Wettbewerbsfähigkeit und damit an der Sicherung der eigenen Arbeitsplätze mitwirken wollen.

Dies hat zwangsläufig auch Konsequenzen für die Berufsausbildung. Bei der Umsetzung der letzten Neuordnung der industriellen Elektro- und Metallberufe sind diese neuen und ambivalenten Anforderungen jedoch weitgehend vernachlässigt worden. Diese Lücke zu schießen ist das Ziel des Projekts „GPS Komp – Kompetenzentwicklung für ganzheitliche und standardisierte Produktionssysteme“, in dem ein Ansatz zur Modifikation der Ausbildung von Industriemechaniker/innen entwickelt wurde, mit dem sie auf die Arbeit in so genannten G anzheitlichen P roduktions s ystemen (GPS) vorbereitet werden. Beteiligt an diesem vom Land Hessen mit Mitteln des Europäischen Sozialfonds geförderten Projekts waren die Niederlassung Kassel der Volkswagen Coaching GmbH (Projektnehmer), das Werk Kassel der Volkswagen AG und die Herwig-Blankertz-Berufsschule in Wolfhagen (beides Projektpartner) sowie das Institut für Berufs- und Wirtschaftspädagogik der Universität Hamburg (wissenschaftliche Begleitung).

Nachfolgend wird zunächst die Entwicklung und Verbreitung Ganzheitlicher Produktionssysteme nachgezeichnet sowie die damit in Verbindung stehenden Anforderungen an die Facharbeit beleuchtet, um auf dieser Grundlage die Vorgehensweise und ausgewählte Ergebnisse des Projektes GPS Komp vorzustellen.

Ausgehend vom Toyota-Produktionssystem sind mittlerweile bei allen Fahrzeugherstellern Produktionssysteme etabliert und auch in fast allen anderen Branchen – insbesondere in der Massenfertigung industrieller Großunternehmen – findet dieser ganzheitliche Ansatz zunehmend Verbreitung (vgl. BECKER u. a. 2002, 9 ff.; SPRINGER 1999). Es wird versucht, die operative Leistungsfähigkeit mit Ganzheitlichen Produktionssystemen (GPS) permanent zu verbessern und Marktanteile im globalen Wettbewerb zu sichern bzw. auszubauen. Dies hat einen andauernden Wettbewerb aller Hersteller um die am besten optimierten Produktionsprozesse zur Konsequenz. Mit der Anwendung eines ganzheitlichen prozessorientierten Gestaltungsansatzes sollen zusätzliche Rationalisierungspotentiale in der Organisation der Fertigungen erschlossen werden. Der GPS-Ansatz zielt darauf ab, die bekannten Prinzipien und Methoden der Arbeitsgestaltung in einen kohärenten, systemischen Zusammenhang zu verknüpfen und unternehmensweit abgestimmt zur Entfaltung zu bringen. Mittlerweile hat jedes Unternehmen der Automobilindustrie ein eigenes Produktionssystem entwickelt, die sämtlich als Derivate des Toyota-Produktionssystem anzusehen sind (Abb. 1).

Mit der Herausbildung ganzheitlicher Produktionssysteme in der Automobilindustrie sollen die Vielfalt und Unübersichtlichkeit betrieblicher Abläufe vereinfacht, beherrschbar, transparent und im Sinne eines Best-Practice-Ansatzes übertragbar gemacht werden. „Mit der Einführung solcher unternehmensweiten Produktionssysteme verbinden sich – mit mehr oder minder großen Nachdruck – drei Zielsetzungen:

• Selektion: Die Auswahl und Festlegung auf bestimmte Prinzipien und Konzepte und damit der Ausschluss von anderen Herangehensweisen;

• Vereinheitlichung: Anstelle lokaler und personengebundener Herangehensweisen sollen einheitliche Regelungen und Prinzipien über Funktions- und Werksgrenzen – über den Wechsel von Führungspersonal hinweg – verankert werden;

• Ganzheitlichkeit: Die Kohärenz und Komplementarität zwischen den Systemelementen soll beachtet werden, wenn in einem Bereich Veränderungen vorgenommen werden.“ (JÜRGENS 2006, 20)

Die dabei erfolgreichsten Strategien gelten weltweit als Vorbild auch für andere industrielle Großserienproduktionen außerhalb der Fahrzeugfertigung. Von der Automobilindustrie ausgehend ist die Einführung von Ganzheitlichen Produktionsprozessen im Zusammenhang mit dem Abbau von Hierarchien und der damit verbundenen Dezentralisierung von Verantwortung auch in anderen industriellen Branchen (bspw. Maschinenbau und Elektrotechnik) erfolgt. Fand der GPS-Ansatz zunächst hauptsächlich in Großunternehmen Anwendung, so scheint er mittlerweile zunehmend von kleinen und mittleren Unternehmen (Abb. 2) aufgegriffen zu werden (vgl. BECKER u. a. 2002; WURST 2007).

Die in einen systematischen Zusammenhang gebrachten Organisationsmodule sind in der Industrie in ihrer Begrifflichkeit weitgehend einheitlich und bestehen aus

• Gruppen- bzw. Teamarbeit mit integrierten Aufgaben der Qualitätskontrolle und Instandhaltung,

• Zielvereinbarungen mit den Gruppen, abgeleitet aus Unternehmenszielen,

• ganzheitliche Organisationsentwicklung,

• kontinuierliche Verbesserung der Fertigungsprozesse und Abläufe,

• Visualisierung fertigungsrelevanter Daten, um Transparenz zu schaffen,

• Regelkreisprinzip im Qualitätsmanagement, um eine Nullfehlerproduktion dauerhaft zu gewährleisten,

• Fertigungssteuerung und Materialsysteme (Just in Time, Kanban) mit reduziertem Lager,

• standardisiertes Arbeiten,

• Arbeitsplatzorganisation sowie

• Vermeidung von Maschinenstillstandszeiten (TPM – Total Productive Maintenance).

Die Einbeziehung der operativ tätigen Beschäftigen bei der Setzung und kontinuierlichen Verbesserung von Standards sind zu einem entscheidenden Erfolgsfaktor im globalen Wettbewerb geworden. Die Komplexität des Produktes Automobil und dessen überregional, teils global vernetzte Produktion erfordern, dass dem Arbeitshandeln selbst Standards zugrunde liegen, ohne jedoch gleichzeitig die erwünschte Kreativität und Problemlösefähigkeit der Beschäftigten einzuschränken.

Um das Kreativitätspotenzial der Mitarbeiter möglichst vollständig zur Entfaltung zu bringen, werden die Standards unter Beachtung der Zielvorgaben von den Gruppen selbst erarbeitet. Die so entwickelten Standards dienen dann dazu, die betrieblichen Prozesse leichter bewertbar, vergleichbar und steuerbar sowie in betriebswirtschaftlicher Hinsicht erfahrbarer zu machen. Sie sind für die eigene Gruppe und andere so lange verbindlich, bis sie durch bessere Lösungen in Frage gestellt werden (Abb. 3).

Damit beinhaltet Gruppenarbeit Co-Managementaufgaben, die von den Produktionsarbeitern umgesetzt werden müssen, indem sie im Rahmen des Systems der Leistungserstellung und der Leistungsbewertung die Rolle des eigenen Controllers übernehmen und ihre Leistung anhand der zugeordneten Ziele selbst steuern (vgl. LACHER/ SPRINGER 2002). Diese zielorientierte Selbststeuerung enthält Elemente einer – je nach konkreter Ausgestaltung auch nicht unproblematischen – Selbstrationalisierung, mit der die Produktivität stetig gesteigert werden soll.

Um die Qualitäts- und Produktivitätsziele in den Gruppen zu erfüllen und diese kontinuierlich zu verbessern, müssen diese formuliert, für die Betroffenen transparent, möglichst mit ihrer Beteiligung festgelegt und verbindlich vereinbart sein. Die Zielvereinbarung kann anhand unterschiedlicher Leistungskennziffern erfolgen, gewöhnlich werden Produktivität, Kosten und Qualität als Steuerungsgrößen genutzt. „Hier bildet sich ein System zentral gesteuerter, transparenter Leistungsvorgaben heraus, die in ihrer dezentralen und gruppenförmigen Leistungszielumsetzung zu völlig neuen Anforderungen an die Mitarbeiter führen“ (LACHER 2002, 96).

Mit der Abkehr von der vorwiegend technisch geprägten Rationalisierung hin zu ganzheitlichen Reorganisationsprozessen, bei denen menschliche Fähigkeiten, Arbeits- und Prozessorganisation und die Möglichkeiten automatisierter Fertigungstechnik in ihrem optimalen Zusammenwirkungen zur Entfaltung gebracht werden, hat sich die Produktionsarbeit tiefgreifend gewandelt. Im Zuge der Abflachung der Führungsebenen und der damit verbundenen Dezentralisierung der Verantwortungsbereiche sind Aufgaben der Fertigungssteuerung, der Qualitätskontrolle, der Instandsetzung u. a. zum Bestandteil der Produktionsarbeit geworden.

In diesem Zuge ist der Anteil der Un- und Angelernten in der Automobilindustrie deutlich zurückgegangen und durch ausgebildete Facharbeiter produktionsnaher Berufe verdrängt worden. „Mit der Einführung von Lean-Production wurden Instandhaltungs- und Wartungsaufgaben und mehr Verantwortung für Anlagen und Maschinen in die Fertigungsgruppen verlagert. Die zentrale Instandhaltung ist auf Kernfunktionen zusammengeschmolzen“ (LACHER 2006, 87). Während die Facharbeiter der Automobilindustrie früher im Anschluss an ihre Ausbildung auf einen berufsadäquaten Arbeitsplatz im so genannten indirekten Bereich der Fertigung hoffen konnten, werden heute 90 Prozent im Bereich der direkten Fertigung eingesetzt (vgl. ebd., 74). Auch in den Montagen sind mittlerweile ungefähr 80 Prozent der Beschäftigten Facharbeiter mit einem Metall- oder Elektroberuf (ebd., 83). Damit ist das Qualifikationsniveau der Fachkräfte in der deutschen Automobilindustrie im internationalen Vergleich relativ hoch, was sicherlich auch einen Vorteil im globalen Wettbewerb darstellt (vgl. SPATZ/ NUNNENKANMP 2002, 91 ff.).

In Ganzheitlichen Produktionssystemen nach dem weltweiten Vorbild Toyota (Toyotismus) wird einerseits die Kreativität und das Erfahrungswissen der Beschäftigten für die Produktivitätssteigerungen, die Qualitätssicherung, die vorbeugende Instandhaltung usw. einbezogen. Andererseits sind sie in taktgebundene Produktionsprozesse eingebunden und müssen teils kurzzyklisch-repetitive Tätigkeiten ausführen. Somit ist die Arbeit in ganzheitlichen Produktionssystemen durch Ambivalenzen geprägt. In den Großserienfertigungen ist der individuelle Tätigkeitsvollzug aufgrund seiner Wiederholhäufigkeit und Einfachheit monoton, aber die Arbeit in den Gruppen ist anspruchsvoll und vielfältig, weil sie Managementaufgaben von Terminplanung über Materialdisposition bis hin zu Arbeitsplatzgestaltung, Qualitätskontrolle und Anwesenheitsplanung beinhaltet. Die repetitiven Routinetätigkeiten und das Arbeiten nach Standards schränken die Handlungsspielräume der Beschäftigten einerseits deutlich ein (Ebene unmittelbarer Produktionsarbeit). Demgegenüber erfordern das Umsetzen von Zielvereinbarungen und die Beteiligung an kontinuierlichen Verbesserungsprozessen (Ebene übergeordneter Systemgestaltung) die Weiterentwicklung eben dieser Standards, wozu die bestehenden Handlungsspielräume wahrgenommen und das eigene Handeln mit komplexen Anlagen und Systemen im Zusammenhang von Prozess- und Wertschöpfungsketten verstanden werden muss. Die Entfaltung vollständiger beruflicher Handlungen ist in Produktionssystemen hier nur in klar definierten Grenzen möglich, gehört allerdings dort zum Anforderungsprofil (Tab.1).

Tab.1: Rolle des Erfahrungswissens der operativ tätigen Fachkräfte (Shop floor) in Produktionssystemen (JÜRGENS 2008, 15)

Produktionssystem |

Fordismus-Taylorismus |

Volvoismus |

Toyotismus |

Zentrale Wissensbasis |

Expertenwissen als Basis |

Shop floor als Basis des Wissens |

Wissensspirale shop floor – Experten – shop floor |

Generierung von Arbeitsstandards |

Arbeitsstandards: Vorgabe/Optimierung, top-down, statisch |

keine Standards als Vorgaben, Optimierung individuell, bzw. in der Gruppe, informell |

Standards bottom-up/ top-down, dynamisch |

Taktbindung |

Arbeitsrhythmus anlagen-/fließbandgetrieben, taktbestimmt |

Arbeitsrhythmus individuell bzw. durch Gruppe bestimmt |

Arbeitsrhythmus durch Prozess bestimmt, Taktbindung und Just-in-time-Mechanismen |

Arbeitsgestaltung |

Arbeitsgestaltung ist arbeitsplatzbezogen und kurzzyklisch-repetitiv, Trennung direkt - indirekt |

Arbeitsgestaltung zielt auf ganzheitlich Arbeitsinhalte, langzyklisch, Integration direkt – indirekt |

kurzzyklisch-repetitive Tätigkeiten, teambereichsorientierte Arbeitsinhalte/Rotation; Integration direkt – indirekt |

Verbesserungsaktivitäten |

Keine Einbeziehung des shop floor |

Verbesserungen auf individueller/ Teambasis |

Systematische/ organisatorische Verbesserungsaktivitäten auf dem shop floor |

Damit ergeben sich für die Facharbeit in GPS neue Anforderungen im Hinblick auf die Mitwirkung bei der Entwicklung der Arbeitsprozessorganisation, die eine Modifikation beruflicher Handlungskompetenz industrieller Metallberufe bedeuten und die in der Berufsausbildung nach dem Konzept GPS Komp angebahnt werden sollen.

Grundlage für die Erarbeitung einer Ausbildungskonzeption bildete zunächst eine Analyse des aktuellen Standes der Entwicklung der Arbeits- Prozessorganisation im Projektunternehmen und – soweit absehbar – die zu erwartenden Tendenzen. Vorrangiges Ziel der Analyse war es, die Handlungskompetenzen von Facharbeiter/innen hinsichtlich dieser Erfordernisse neuer Formen der Arbeits- und Prozessorganisation in GPS zu ermitteln, um daraus Anforderungen an die Ausbildung abzuleiten.

Um dem Analyseziel näher zu kommen standen folgende Fragen im Zentrum der Untersuchung:

• Welche spezifischen Ausprägungen und sich abzeichnenden Entwicklungen sind in den Bereichen der Montagen und der mechanischen Fertigung des Kasseler Produktionssystems feststellbar?

• Welche Inhalte, Verfahren und Methoden der Arbeits- und Prozessorganisation sind in den am weitesten entwickelten Bereichen des Produktionssystems bewährt und exemplarisch geeignet für eine systematische Integration in die künftige Ausbildung von Industriemechaniker/innen?

• Mit welchen Anforderungsniveaus sind Facharbeiter/innen im Spannungsfeld von Kreativität und Standardisierung einerseits sowie qualifizierter Facharbeit und Routinetätigkeiten andererseits konfrontiert?

• Welche spezifischen, über die herkömmliche Ausbildung hinausreichenden Qualifikationen und Kompetenzen sind für die Arbeit in GPS erforderlich? Wie machen sich diesbezügliche Defizite in der Praxis bemerkbar?

Mit den Analysen sollten Antworten auf folgende Frage gefunden werden: Welche Berufsbildungsziele sind im Hinblick auf künftige Anforderungen sowie auf die Kompetenz- und Persönlichkeitsentwicklung zu bestimmen und mit welchen arbeits- und geschäftsprozessbezogenen Lehr-Lern-Arrangements können sie gefördert werden? Dazu wurden in ausgewählten Montagen und mechanischen Fertigungen teilnehmende Beobachtungen, Experteninterviews mit Führungskräften (Cost Center-Leiter, Abteilungsleiter, Meister), standardisierte Befragungen von Facharbeiter/innen (120 Rückläufe) und Dokumentanalysen durchgeführt. Die Wahl fiel auf jene Werksbereiche, die als die am weitest entwickelten Produktionssysteme im Unternehmen angesehen werden können.

Ziel der etwa 90-minütigen Experteninterviews mit den Führungskräften war es, den aktuellen Stand der Umsetzung des Produktionssystems zu erfassen sowie Unterschiede zwischen den Bereichen Montage und Fertigung zu identifizieren. Dies beinhaltet auch Fragen über die Bedeutung und das Zusammenspiel der einzelnen GPS-Elemente. Ein weiterer Schwerpunkt der Experteninterviews lag auf der Ermittlung des angenommen Stellenwertes der GPS-Elemente für die Berufsausbildung und des aus Sicht der Führungskräfte bestehenden Qualifizierungsbedarfs der Mitarbeiter/innen.

Ergebnisse der Expertenbefragung:

Die Führungskräfte bemängelten, dass bisher zuwenig auf die konkreten Arbeitssituationen in der Fabrik hin ausgebildet wurde. Die Jungfacharbeiter/innen seien in der Regel fachlich hervorragend qualifiziert, hätten aber kaum Vorstellungen darüber, wie eine Fabrik tatsächlich funktioniert und welche Aufgaben auf sie in der Arbeitspraxis zukommen. Dies würde die Einarbeitung vermeidbar aufwändig gestalten. Die Ausbildung müsste die jungen Fachkräfte gezielter daraufhin ausbilden, schließlich seien gerade sie, die maßgeblich mitverantwortlich für die Fabrikentwicklung seien. In einer Prioritätenzuordnung wurde von den Führungskräften summarisch eine Rangliste zur Bedeutung der insgesamt zehn GPS-Elemente für die Berufsausbildung zugeordnet:

• Gruppenarbeit bzw. Teamarbeit

• Zielvereinbarungsprozess

• Problemlösungs- und Verbesserungsprozesse (KVP)

• Qualitätsprozesse / Regelkreisprinzip / Fehlerrückverfolgung

• Arbeitsplatzorganisation

• Visuelles Management / Visualisierung fertigungsrelevanter Daten

• Total Productive Maintenance (TPM) / Instandhaltungsorganisation

• Arbeiten nach Standards

• Fertigungssteuerung / Materialsysteme

• Ganzheitliche Organisationsentwicklung

Das GPS-Element „Ganzheitliche Organisationsentwicklung“ wurde von den Führungskräften als nicht bedeutsam für die Ausbildung angesehen und hinsichtlich „Materialsysteme / Fertigungssteuerung“ würde es aus ihrer Sicht ausreichend sein, wenn die Auszubildenden sich damit in Ausbildungsphasen vor Ort in der Fabrik auseinandersetzen würden. (In der Folgezeit hat sich diese Einschätzung allerdings insofern geändert, als dass dem GPS-Element „Materialsysteme / Fertigungssteuerung“ im Werk grundsätzlich ein höherer Stellenwert beigemessen wurde.)

Die befragten Facharbeiter/innen schätzten die GPS-Elemente als wichtig für ihre Arbeit ein, seien aber hinsichtlich des theoretischen Hintergrundes und der Beherrschung der hier angewendeten Methoden nicht ausgebildet worden. Einigen der Befragten waren einzelne GPS-Begriffe nicht geläufig, obwohl diese Bestandteil der alltäglichen Arbeitsvollzüge sein sollten. Des Weiteren fühlte sich ein Großteil der Befragten nicht auf die ambivalenten Anforderungen in der Produktion vorbereitet und hätten mit Abschluss ihrer Ausbildung unrealistische Vorstellungen von der anschließenden Fabrikarbeit gehabt.

Als Ergebnis der Analysen (Befragungen, teilnehmende Bebachtungen, und Dokumentenanalyse) konnte folgende Anforderungen für die Arbeit in GPS identifiziert werden:

• Die Facharbeiter/innen müssen in der Lage sein, Kennzahlen zu verstehen und diese in ihrem konkreten Arbeitzusammenhang zu ermitteln, aufzubereiten und visualisieren zu können. Grundlage der Zielvereinbarung ist das jährliche Budget, die Produktivitätsziele sowie die Qualitätsziele. Die Arbeit in GPS erfordert von den Beschäftigten, dass sie die Erreichung der vereinbarten Ziele überwachen und darauf hin ausgerichtete Maßnahmen ergreifen. Zur Erreichung einer Verbesserung der Produktivität werden die jährlichen Budgets i. d. R. gekürzt, d. h. die geplanten Produktionszahlen müssen mit geringeren Stückkosten als im Vorjahr erreicht werden. Zielvereinbarung in diesem Sinne erfordert, dass die Beschäftigten die ökonomischen Zusammenhänge zwischen ihren konkreten Arbeitsprozessen und den Geschäftprozessen der Abteilungen in den Prozessketten und des Produktionsstandortes im globalen Wettbewerb ebenso erkennen wie auch die Rückwirkung auf die Sicherheit ihrer Arbeitsplätze und die Entwicklung der ökonomischen und sozialen Lebensverhältnisse in der Region und darüber hinaus.

• Um diese vereinbarten Produktivitätssteigerungen zu realisieren sind kontinuierliche Verbesserungsprozesse erforderlich. Die Facharbeiter/innen müssen in der Lage sein, sich an den Prozessen aktiv zu beteiligen. Dazu müssen sie Methoden wie die im Projektunternehmen angewendete 4-Feldermethode zur Problemlösung oder die umfangreichere Methode „KVP-Prozess – die 11 Schritte“ beherrschen. Hierzu benötigen sie die Fähigkeit, in Gruppen arbeiten zu können, wobei Kommunikationsfähigkeit, Konfliktfähigkeit sowie die Fähigkeit und Bereitschaft, Ideen und Ergebnisse präsentieren zu können von Bedeutung sind.

• Arbeiten in GPS erfordert das Einhalten von definierten Standards , um eine gleich bleibend hohe Qualität bei sich wiederholenden Arbeitsvorgängen zu gewährleisten. Diese Standards werden in so genannten Standardarbeitsblättern visualisiert und ihre Einhaltung ist für die Beschäftigten verpflichtend. Damit ist die Entwicklung entsprechend sicherer Routinen intendiert und eine Einschränkung von Handlungsfreiräumen verbunden. Die Beschäftigten müssen Verständnis für die allgemeinen Zusammenhänge entwickeln und konkret die Hindergründe für den aktuellen, als optimal erachteten Standard kennen und akzeptieren. Sie müssen aber zugleich zur kritischen Analyse fähig sein, um aus den Erfahrungen der routinisierten Produktionsarbeit heraus die bestehenden Standards in Frage zu stellen und weiterzuentwickeln. Kriterien dafür sind Qualität, Produktivität, Kostenreduzierung, Störungsvermeidung, Umweltschutz, Arbeitsschutz.

• Standards bestehen auch für die Arbeitsplatzorganisation und sind ebenfalls einzuhalten und weiterzuentwickeln. Dies betrifft die räumliche Anordnung von Werkzeugen, Hilfsstoffen, Materialen und Behältern ebenso wie die Gewährleistung von Ordnung und Sauberkeit am Arbeitsplatz. Ferner sind für die Arbeitsorganisation auch ergonomische Kenntnisse erforderlich, und zwar sowohl für den Arbeits- und Gesundheitsschutz als auch für die Produktivitätsverbesserung. Zur Einhaltung dieser Standards müssen der dahinter liegende Sinn erkannt und die Methoden (z. B. 5-S-Methode) der betrieblichen Arbeitsplatzorganisation beherrscht werden.

• Von zentraler Bedeutung für GPS ist die Arbeit in Gruppen, da viele Methoden und Werkzeuge auf der Gruppenarbeit bzw. Teamarbeit basieren. Die Beschäftigten müssen in der Lage sein, einerseits die routinisierte Produktionsarbeit individuell zu leisten und anderseits die Zielvereinbarungs-, Qualitäts- und Problemlösungsprozesse gemeinsam in der Arbeitsgruppe zu bewältigen. Dies erfordert die kompetente Nutzung der Instrumente Gruppenwand, Qualifizierungsmatrix, Anwesenheitsplaner, Gruppenordner, Maßnahmenplan, Themenspeicher sowie die Protokollierung der Gruppengespräche. Die einmal monatlich durchgeführten, zeitlich begrenzten Gruppengespräche erfordern eine zielorientierte Auseinandersetzung mit Problem und ihren Lösungen, damit diese effektiv sind.

• In Verbindung mit den vorgenannten GPS-Elementen erfordert das Arbeiten in GPS die Fähigkeit zur Beherrschung des visuellen Managements nach den dafür betrieblich entwickelten StandardNeben der Kennzeichnung von Bereichen, Flächen, Arbeitsplätzen usw. durch standardisierte Beschriftungen und Farbgebungen im Zusammenhang mit der Arbeitsplatzorganisation betrifft dies insbesondere die Darstellung von gruppenbezogenen Informationen und Kennzahlen über Produktivität, Qualität, Gesundheitsstand, Anwesenheit, Qualifizierungsstand usw.

• Für die Gewährleistung des gleich bleibend hohen Qualitätsniveaus der Fertigung im Sinne einer Nullfehlerproduktion ist die Verinnerlichung des Regelkreisprinzips und der Qualitätsprozesse unabdingbar. Hier kommen auch die traditionellen Fähigkeiten von Industriemechaniker/innen zum tragen wie die Kenntnis von Normen und der kompetente Umgang mit Prüfmitteln und Prüfanweisungen, Prüfplänen und Prüfprotokollen sowie das Verständnis und die Beurteilung von Toleranzen. Dies wie auch die Methoden der statistischen Prozessregelung, der Paretoanalyse und der Fehlermöglichkeits- und Einflussanalyse (FMEA) sind eingebunden in ein betriebliches Qualitätsmanagement, das auch die Fehlerrückverfolgung erlaubt. Die Beschäftigten müssen sich selbst als zentrales Element des Qualitätsmanagements verstehen und den Anspruch einer Nullfehlerproduktion verinnerlicht haben, um den Qualitätsstandards gerecht werden zu können.

• Eine weitere wesentliche Voraussetzung für die Erreichung der Produktivitäts- und Qualitätsziele ist natürlich die ständige Maschinenverfügbarkeit ( T otal P roductive M aintenance – TPM ). Dies beinhaltet die Wartung und die vorbeugende Instandhaltung des Maschinenparks, um Maschinenausfälle zu vermeiden, die zwangsläufig die Produktivitätsziele beeinträchtigen würden. Zudem müssen Ursachen festgestellter Qualitätsabweichungen bewertet, ggf. die Maßgenauigkeit der Maschinen geprüft und möglicherweise Reparaturmaßnahmen eingeleitet werden. Dazu ist erforderlich, die eigenen Kompetenzen richtig einschätzen zu können und die Störungen und Fehler selbst zu heben oder zu entscheiden, wann Experten aus Fachabteilungen hinzuzuziehen sind. Für das TPM-Management ist im Projektunternehmen die Beherrschung der ESB-Software (elektronisches Schichtbuch) Voraussetzung.

Mit der didaktischen Konzeption GPS Komp ist beabsichtigt, eine fundierte Berufsausbildung gemäß Ausbildungsverordnung sicherzustellen, die die Jugendlichen darüber hinaus gezielt auf die Facharbeit in Ganzheitlichen Produktions s ystemen (GPS) vorbereitet. Dazu ist es notwendig, die deutlich gewachsenen Gestaltungsspielräume der Ordnungsmittel zu nutzen und die GPS-Spezifika in die bestehende Ausbildung zu integrieren, ohne andere Ausbildungsinhalte substantiell zu reduzieren. Die didaktische Konzeption ist exemplarisch für die Modifikation der Berufsausbildung von Industriemechaniker/innen (IM) mit dem Ziel entwickelt und erprobt worden, diese auch auf Ausbildungen anderer fertigungsbezogener Industrieberufe (z. B. Zerspanungsmechaniker/in, Mechatroniker/in, Elektroniker/in usw.) zu übertragen. Dabei sind alle vorgenannten, für die fertigungsnahe Facharbeit relevanten Elemente der Arbeitsprozessorganisation in die IM-Ausbildung aufgenommen worden.

Das Arbeiten in Ganzheitlichen Produktionssystemen mit den dort zugrunde liegenden Elementen, Standards und Methoden der Arbeitsprozessorganisation sind in den neuen Ordnungsmitteln generell unberücksichtigt geblieben. Dies zeigt sich darin, dass die Begriffe weder in den Ausbildungsrahmenplänen der betrieblichen Ausbildung noch in den Rahmenlehrplänen der Berufsschule zu finden sind. Gleichwohl offenbart die nähere Betrachtung der Curricula Inhaltsbezüge für eine Modifikation der Ausbildung, die den Auszubildenden eine systematische Auseinandersetzung mit den GPS-Elementen im Kontext ausbildungsrelevanter Arbeits- und Geschäftsprozesse ermöglichen. Dies sollen die nachfolgenden Beispiele verdeutlichen:

• Im Ausbildungsrahmenplan Industriemechaniker/in stellen vor allem die Berufsbildpositionen 5 „Betriebliche und technische Kommunikation“ (insbesondere a, d, e, f, h und i ), 6 „Planen und Organisieren der Arbeit, Bewerten der Arbeitsergebnisse“ (insbesondere c bis l), 9 „Warten von Betriebsmitteln“ der Kernqualifikationen sowie 14 „Sicherstellen der Betriebsfähigkeit technischer Systeme“, 15 „Instandhalten technischer Systeme“ und 17 „Geschäftsprozesse und Qualitätssicherungssysteme im Einsatzgebiet“ ( insbesondere c, e, f, i und k ) derartige Inhaltsbezüge her (vgl. Verordnung 2004). Die übrigen Berufsbildpositionen, wie 8 „Herstellen von Bauteilen und Baugruppen“ oder 13 „Herstellen, Montieren und Demontieren von Bauteilen, Baugruppen und Systemen“, können ebenfalls mit GPS-Elementen verbunden werden, bspw. mit dem standardisierten Arbeiten, dem Regelkreisprinzip und der kontinuierlichen Verbesserung, weil die arbeits- und geschäftsprozessorientierte Auseinandersetzung damit in der Ausbildung jeweils einen fertigungstechnisch-/arbeitsbezogenen Kern erfordert.

• Ähnlich stellt sich die Situation mit Blick auf die 2004 mit der Neuordnung der industriellen Metallberufe eingeführten Rahmenlehrpläne der Berufsschule dar. Das hier im allgemeinen Teil formulierte Bildungsziel, die Berufsschule solle „zur Erfüllung der Aufgaben im Beruf sowie zur Mitgestaltung der Arbeitswelt und der Gesellschaft in sozialer und ökologischer Verantwortung befähigen“ (KMK 2004, 3), findet in den nachfolgenden Lernfeldzielen und -inhalten allerdings nur begrenzt einen Niederschlag (vgl. VOLLMER 2004 b, 59). Diese beschränken sich, auch im Vergleich zu denen anderer neuer Metallberufe, überwiegend auf technische Inhalte. Nicht thematisiert werden die Beziehungen zwischen Menschen, Technik und Organisation (MTO; vgl. ULICH 1997), was zum Verstehen komplexer Systemzusammenhänge insbesondere bei wettbewerbsinduzierten kontinuierlichen Reorganisationsprozessen jedoch eine wesentliche Grundlage wäre. Für das hier dargestellte Ausbildungskonzept geben die berufsbezogenen Vorbemerkungen mit den dort formulierten Zielen, Industriemechaniker/innen „stellen die Betriebsfähigkeit technischer Systeme sicher“ und „wenden Normen und Richtlinien zur Sicherung der Prozess- und Produktqualität an und tragen im Betrieb zur ständigen Verbesserung von Arbeitsabläufen bei“, allgemeine Anhaltspunkte (KMK 2004, 6). Im Lernfeld 2 „Fertigen von Bauelementen mit Maschinen“ mit der Zielformulierung, die Auszubildenden „ optimieren die Arbeitsabläufe und entwickeln Alternativen “, sind Bezüge zur kontinuierlichen Verbesserung zu finden, wie auch in den Lernfeldern 3 „Herstellen einfacher Baugruppen“ und 7 „Montieren von technischen Systemen“ mit den übereinstimmenden Zielbeschreibungen, sie „optimieren Montageabläufe und berücksichtigen deren Wirtschaftlichkeit“. Die Ziele „sie dokumentieren und präsentieren die Arbeitsergebnisse“, wenden „verschiedene Formen der Visualisierung an“ (ebenfalls Lernfeld 7), „nehmen Prozessdaten auf und bewerten die ermittelten Kenngrößen auch mit Hilfe von Grafiken“, „ überwachen den Produktionsprozess mit Methoden der Qualitätssicherung in der Massen- und Serienfertigung“, nehmen „Prozesskenngrößen für variable und attributive Produktmerkmale auf und führen und interpretieren Prozessregelkarten“ und „dokumentieren den zeitlichen Verlauf eines Prozesses und leiten aus den Qualitätsdaten Korrekturmaßnahmen am Prozess ab “ (Lernfeld 11 „Überwachen der Produkt- und Prozessqualität“) verweisen u. a. auf die GPS-Elemente „Visualisierung fertigungsrelevanter Daten“ und „Qualitätsprozesse/Regelkreisprinzip“. Bezüge zum GPS-Element Total Production Maintenance (TPM) finden sich in den Lernfeldern 9 „ Instandsetzen von technischen Systemen “ und 12 „ Instandhalten von technischen Systemen “, auch wenn diese sich nicht auf die unmittelbare Produktionsarbeit beziehen.

Die Beispiele aus den Ordnungsmitteln für den Beruf Industriemechaniker/in zeigen, dass sich damit die Ausbildung auf die Praxisanforderungen der Großserienfertigung hin ausrichten lässt, ohne die curricularen Vorgaben zu verlassen oder überzuinterpretieren.

Wenn von Facharbeiter/innen die Mitwirkung an der Weiterentwicklung von Standards und an kontinuierlichen Verbesserungsprozessen erwartet wird, dann geschieht dies, um die Position des Unternehmens im globalen Wettbewerb zu behaupten oder auszubauen und u. a. zur Standortsicherung und zum Erhalt der Arbeitsplätze beizutragen. Damit einhergehend übernehmen die Beschäftigten Co-Managementfunktionen (vgl. LACHER/ SPRINGER 2002), denn sie beteiligen sich an der Rationalisierung der Produktion und verändern ihre eigenen Arbeitsbedingungen und möglicherweise die von anderen. (Dass dies in Abhängigkeit von der Unternehmensphilosophie, der Managementstrategie, den Kapitalverwertungsinteressen oder anderer Gesichtspunkte nicht immer zum Vorteil der Beschäftigten ist, wie Betriebsschließungen und Arbeitsplatzabbau immer wieder belegen, soll hier nur insoweit berücksichtigt werden, als die fachlichen Ausbildung mit dem politischen Unterricht der Berufsschule als Zusammenhang des Bildungsprozess gesehen wird, nicht aber in der hier vorliegenden Bildungskonzeption explizit thematisiert wird. Die Auseinandersetzung mit dieser Problematik muss einem Wirtschafts- und Politikunterricht vorbehalten bleiben, der die verschiedenen Interessen transparent macht und Handlungsmöglichkeiten aufzeigt.) Facharbeit ist demnach eingebunden in eine dynamische Entwicklung der Arbeits- und Lebenswelt, insbesondere wenn es zum Wesen der Berufsarbeit gehört, sich durchdacht an den Veränderungsprozessen zu beteiligen. Dies bedingt ein Denken in alternativen beruflichen Handlungen bzw. (technischen) Problemlösungen und ein Abwägen der damit verbundenen Folgen. V erantwortliches Handeln im künftigen Berufsleben der Auszubildenden setzt voraus, dass sie die gesellschaftlichen und betrieblichen Wirkungen ihrer Arbeit kennen und wissen, dass sie immer gestalten , unabhängig davon, ob ihnen dies in der jeweiligen Situation bewusst ist bzw. von ihnen beabsichtigt wird (vgl. VOLLMER 2004 a, 154). Mit dem mittlerweile verbindlichen Berufbildungsziel, die Auszubildenden zur „Mitgestaltung der Arbeitswelt und Gesellschaft in sozialer und ökologischer Verantwortung“ zu befähigen (KMK 2004, 3), ist die Absicht verbunden, den Jugendlichen ihre Mitwirkung an den Veränderungsprozessen bewusst zu machen und ihre Gestaltungskompetenz zu fördern.

Die Auseinandersetzung mit der kontinuierlichen Veränderung der Produktionsprozesse und den damit verbundenen betrieblichen, individuellen, regionalen oder gar globalen Auswirkungen eigenen Handelns – sei es wirtschaftlich, sozial und/oder ökologisch – ist die Grundlage für die Entwicklung von vernetztem Denken und für die Übernahme von Verantwortung. Ausgedrückt mit den von KLAFKI (1996, 52) in seiner Bildungskonzeption (Klafki versteht Bildung „als selbsttätig erarbeiteter und personal verantworteter Zusammenhang dreier Grundfertigkeiten“, nämlich „als Fähigkeit zur Selbstbestimmung jedes einzelnen über seine individuellen Lebensbeziehungen und Sinndeutungen zwischenmenschlicher, beruflicher, ethischer, religiöser Art; als Mitbestimmungsfähigkeit, insofern jeder Anspruch, Möglichkeit und Verantwortung für die Gestaltung unserer gemeinsamen kulturellen, gesellschaftlichen und politischen Verhältnisse; als Solidaritätsfähigkeit, insofern der eigene Anspruch auf Selbst- und Mitbestimmungsfähigkeit nur gerechtfertigt werden kann, wenn er nicht nur mit der Anerkennung, sondern mit dem Einsatz für diejenigen und dem Zusammenschluss mit ihnen verbunden ist, denen eben solche Selbst- und Mitbestimmungsmöglichkeiten aufgrund gesellschaftlicher Verhältnisse, Unterprivilegierung, politischer Einschränkungen oder Unterdrückung vorenthalten oder begrenzt werden“ (KLAFKI 1996, 52; Hervorheb. i. Orig.). ) entfalteten Begriffen heißt das, Berufliche Bildung muss die Jugendlichen befähigen zur

• Selbstbestimmung, weil ihnen die alternativen Pfade sozio-technischen Fortschritts deutlich werden und sie Vorstellungen gewinnen, wie sie leben und arbeiten wollen;

• Mitbestimmung, weil sie durch ihr berufliches Tun mit Kopf, Herz und Hand an diesem Fortschritt mitwirken, welcher Entwicklungspfad in Arbeitswelt und Gesellschaft auch immer beschritten wird;

• Solidarität, weil ihnen die Folgen ihres beruflichen Wirkens bewusst werden, bezogen sowohl auf ihre Kollegen, die eigene Gesellschaft als auch möglicherweise auf ferne Länder ( VOLLMER 2004 a, 154 f.).

Wesentlicher Kern so verstandener gestaltungsorientierter Berufsbildung ist daher die Selbstvergewisserung, „welche Konsequenzen hat mein bzw. unser Tun für mein eigenes Leben und das anderer in der Arbeitswelt und in der Gesellschaft?“, und die Handlungsperspektive, „wie kann ich bzw. können wir an der Gestaltung gegenwärtiger und zukünftiger Arbeits- und Lebensverhältnisse mitwirken?“ (VOLLMER 2004 a, 155).

Der hier dargelegten didaktischen Konzeption liegt der Anspruch zugrunde, es den Jugendlichen zu ermöglichen, sich kritisch-konstruktiv mit Ihren Arbeits- und Lebensbedingungen auseinanderzusetzen. Dazu ist es erforderlich, dass sie sich nicht nur mit der technischen Verbesserung von Produktionsprozessen befassen, sondern dies im Zusammenhang mit betrieblichen Wertschöpfungsketten, mit Anforderungen des Marktes, mit Rückwirkungen auf die (eigenen) Arbeits- und Lebensverhältnisse zu verstehen.

Im Berufsbildungsprozess spiegeln sich die ambivalenten Handlungsanforderungen wider. Während mit dem Bildungsanspruch der Konzeption GPS Komp einerseits eine ganzheitliche Persönlichkeitsentwicklung beabsichtigt ist, soll den Jugendlichen anderseits aber auch ein realistisches Bild der Facharbeit in der Großserienfertigung vermittelt werden. Dazu ist es erforderlich, dass sie sich mit den Grenzen ihrer Handlungsmöglichkeiten im Rahmen bestehender Standards auseinandersetzen und die Methoden der GPS-Elemente lernen anzuwenden, um die Prozesse beurteilen und die Standards verändern zu können. Es geht also nicht darum, den Jugendlichen die Illusion zu vermitteln, sie werden künftig in der Produktion autonom arbeiten können, sondern darum, dass sie erkennen, dass sie künftig als Produktionsfachkräfte diszipliniert nach standardisierten Regeln arbeiten und ihnen auch Routinetätigkeiten abverlangt werden. Ihnen soll aber genauso bewusst werden, dass sie zugleich umfassende Kompetenzen und Kreativität benötigen werden, um die Standards zu verändern, die Produktionssysteme weiterzuentwickeln, die Produktivität zu steigern und damit die eigene Beschäftigung zu sichern sowie ggf. die eigenen Arbeitsbedingungen zu verbessern. Die berufliche Bildung wird die Ambivalenz der Facharbeit in der industriellen Produktion nicht auflösen, wohl aber den Jugendlichen ein realistisches Bild der Arbeitswelt aufzeigen können und ihnen auf diese Weise auch darauf bezogene Handlungsmöglichkeiten eröffnen.

Die Umsetzung des Konzeptes erfordert eine gute Kooperation der beteiligten Lernorte, die jeweils untereinander abgestimmt spezifische Aufgaben der Ausbildung übernehmen. Diese Kooperation der Ausbildungspartner ist in den neuen Ordnungsmitteln ohnehin gefordert, weil die fachlichen Inhalte der Ausbildungspläne jetzt nur noch generell benannt sind. Denn ohne eine enge Zusammenarbeit ist eine Berufsausbildung kaum möglich, in der den Jugendlichen die Möglichkeit gegeben werden soll, sich – sowohl bezogen auf die betrieblichen Anforderungen als auch auf die eigene Persönlichkeitsentwicklung nicht nur im Hinblick auf ihre Facharbeitsperspektive – mit den modernen Produktionssystemen in ihrer Ambivalenz zu befassen.

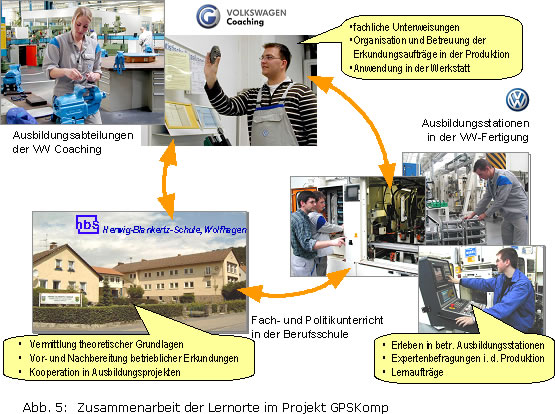

Dies bedingt eine gemeinsame Curriculumpräzisierung durch alle Ausbildungsbeteiligten vor Ort. Darauf wird in den beruflichen Vormerkungen des berufsschulischen Rahmenlehrplans ausdrücklich hingewiesen und empfohlen, „für die Gestaltung von exemplarischen Lernsituationen in den einzelnen Lernfeldern beide Pläne zugrunde zu legen“, womit „die einzelnen Schulen […] mehr Gestaltungsaufgaben und eine erweiterte didaktische Verantwortung“ (KMK 2004, 7) erhalten als bisher. Damit wird zugleich auf die Spielräume der Zeitrahmenstruktur in den betrieblichen Plänen verwiesen, die zur Flexibilisierung der Ausbildung im Hinblick auf spezifische Fertigungsprofile und Arbeitsprozesse in den Betrieben eingeführt wurden und im Rahmen der Curriculumpräzisierung von den Ausbildungsbeteiligten vor Ort auszufüllen sind (vgl. GRUNWALD 2004, 117 f.). Im Projekt GPS Komp sind dies die Lernorte Volkswagen Coaching mit verschiedenen Abteilungen, mehrere Ausbildungsstationen in der Getriebefertigung und die Herwig-Blankertz-Berufsschule (Abb. 5).

Das Konzept GPS Komp ist in die Zeitrahmenstruktur und damit in die Lernfeldstruktur integriert. In den betrieblichen Ausbildungsrahmenplänen sind die Ausbildungsinhalte für alle industriellen Metallberufe als gemeinsame Kernqualifikationen und die nachfolgenden Positionen als berufsspezifische Fachqualifikationen in einer sachlichen Gliederung aufgeführt. Zusätzlich sind diese in einer zeitlichen Gliederung mehrfach sich wiederholend aufgelistet und sollen in sich abgeschlossene, meist aufeinander aufbauende berufliche Arbeitshandlungen erfassen. In diesen Zeitrahmen werden die dazu erforderlichen Lerninhalte aus den Kern- und den Fachqualifikationen zusammengeführt und mit einer Zeitspanne von bspw. 2-3 Monaten versehen, innerhalb der dann der Teil-Qualifizierungsprozess erfolgen soll. Gemäß dieser Struktur sind die Jugendlichen im Laufe ihrer Ausbildung mehrfach – quasi spiralförmig – mit den einzelnen Qualifikationen konfrontiert, allerdings in unterschiedlicher Kombinationen und Aufgabenkontexten. Ein solches Spiralcurriculum liegt auch der Konzeption GPS Komp zugrunde, nach dem die Auszubildenden in der Zeit ihrer Ausbildung wiederholt mit den Säulen des Produktionssystems – den GPS-Elementen – in Berührung kommen (Abb. 6).

Von einem Startblock ausgehend, mit dem sich die Auszubildenden im Rahmen einer Praxiserkundung einen ersten, noch oberflächlichen Überblick über einzelne GPS-Elemente verschaffen, sind sie im Laufe ihrer Ausbildung mehrfach mit jedem GPS-Element in unterschiedlichen Aufgabenkontexten konfrontiert und setzen sich zunehmend vertiefter mit ihnen auseinander, so dass sie diese im Laufe des Lernprozesses mehr und mehr beherrschen und schließlich als Gesamtsystem in der Produktionsarbeit nutzen können. Damit ist ein entwicklungslogischer Lernprozess intendiert, der vom Orientierungs- und Überblickswissen über das Zusammenhang- und Detailwissen bis hin zum erfahrungsbasierten systematischen Vertiefungswissen führt.

Abb7: Lernstruktur im Kontext zunehmender Arbeitserfahrung (vgl. RAUNER u.a. 2001, 6) als Rahmen für das Konzept GPSKomp

Ziel des Qualifikationsbausteins (QB) GPS ist es, den Auszubildenden einen gesamten Überblick über das System und seine Elemente zu geben, sodass ihnen die Inhalte vertraut sind und sie ihren Sinn und Zweck verstehen und nachvollziehen können. Der zeitliche Rahmen ist auf sieben Seminartage mit je acht Stunden angelegt.

Der erste Tag beginnt mit einer Einführung in die Veranstaltung, in der Ziele, Inhalte und Vorgehensweisen vorgestellt werden. Das Ganzheitliche Produktionssystem im Volkswagenwerk wird dargestellt und in seiner Entwicklung speziell in diesem Konzern begründet. Darüber hinaus wird im Überblick der historische Weg der Arbeitsorganisation bis hin zur aktuellen Situation beschrieben.

Im Anschluss wird eine erste Betriebserkundung mit Hilfe von konkreten Arbeitsaufträgen vorbereitet und durchgeführt. Die Auszubildenden sollen auf diesem Weg die Prozesskette bspw. der Zahnradfertigung mit den Fertigungsverfahren und ihren technischen Voraussetzungen sowie das Produkt als solches kennen lernen. Die Ergebnisse der Erkundung werden gemeinsam reflektiert und ausgewertet. Damit soll den Auszubildenden zunächst der technische Prozess soweit vertraut werden, dass sie sich auf dieser Grundlage an den nächsten fünf Tagen mit den GPS-Elementen auseinandersetzen können.

Die Beschäftigung mit den GPS-Elementen beginnt jeweils mit einem foliengestützten Überblick über die Inhalte, Verfahrensweisen, Ziele und Vorteile. Es wird zwischen induktiven und deduktiven Vorgehen gewechselt, indem einmal das Element in seinen konkreten Ausprägungen thematisiert und zum anderen in seiner Vernetztheit im GPS dargestellt wird, es wechseln sich theoretische Auseinandersetzung, praktische Übung und Erkundung in der konkreten Fertigung ab. Somit können die Ganzheitlichkeit und die Gesamtheit des Prozesses anschaulich gemacht und die Verfahrensweisen eingeordnet werden. Dies gibt den Lehrern und Ausbildern darüber hinaus im weiteren Erklärungs- und Lehrprozess immer wieder die Möglichkeit, auf einer Metaebene den Bezug zum Produktionssystem herzustellen. Da die Elemente sehr unterschiedliche Inhalte haben, werden sie mit unterschiedlichen Methoden bearbeitet. Über jedes GPS-Element wird eine Präsentation angefertigt.

Abgeschlossen wird der QB GPS mit einer Abschlussdiskussion und einem Feedback. Der Fokus dieser Abschlussrunden liegt auf den Anforderungen an die Facharbeit und damit auf der zukünftigen Tätigkeit der Auszubildenden. Nachdem die GPS-Elemente den Auszubildenden nun in einem ersten systematischen Überblick vertraut gemacht wurden, erfolgt in den anschließenden Ausbildungsabschnitten eine vertiefte Auseinandersetzung im Zusammenhang mit anderen Ausbildungsinhalten (vgl. SCHMIDT 2008 und TRÖLLER 2008 in diesem Band).

Ziel des Projektes ist es, die industrielle Ausbildung von Produktionsfachkräften vor dem Hintergrund gewandelter Anforderungen zu modifizieren und damit einen Beitrag zur Weiterentwicklung produktionsbezogener Facharbeit zu leisten, indem die hier entwickelten Projektergebnisse und -produkte für den Transfer zur Nutzung in anderen Ausbildungen aufbereitet werden. Aufgrund der kurzen zweijährigen Projektlaufzeit konnte GPS Komp noch nicht hinreichen evaluiert werden, weil die Auszubildenden ihre Ausbildung noch nicht abgeschlossen haben. Interessant wird es sein, zu sehen, wie die GPS Komp -Absolventen in die reale Fabrikarbeit einmünden und aufgrund ihrer Erfahrungen die Konzeption beurteilen werden.

BECKER, M./ KORGE, A./ SCHOLTZ, O. (2002): Ganzheitliche Produktionssysteme – Erhebung zur Verbreitung und zum Forschungsbedarf. Eine Kurzstudie zu Unternehmen in Deutschland. Hrsg.: Fraunhofer-Institut für Arbeitswirtschaft und Organisation [IAO]. Online: http://www.produktionssysteme.iao.fraunhofer.de/download/Studie.zip (15.06.2007).

CLEMENT, U./ LACHER, M. (2006) (Hrsg.): Produktionssysteme und Kompetenzerwerb. Stuttgart.

GRUNDWALD, J.-G. (2004): Lernen und Arbeiten im Geschäftsprozess – die neuen Ausbildungsstrukturen der Industriellen Metallberufe 2004. In: lernen&lehren 75/2004, 114-120.

JÜRGENS, U. (2006): Weltweite Trends in der Arbeitsorganisation. In: CLEMENT, U./ LACHER, M. (Hrsg.): Produktionssysteme und Kompetenzerwerb. Stuttgart, 15-29.

JÜRGENS, U. (2008): Weltweite Trends in der Arbeitsorganisation. Vortrag auf der Fachtagung „Produktionssysteme und Berufsausbildung“ in Kassel am 25. April 2008. Tagungsunterlagen.

KLAFKI , W. (1996): Neue Studien zur Bildungstheorie und Didaktik. Zeitgemäße Allgemeinbildung und kritisch-konstruktive Didaktik. Weinheim, Basel.

LACHER, M. ( 2002) : Arbeit und berufliche Bildung - Einige Anmerkungen zu einem Verhältnis im Wandel am Beispiel der Automobilindustrie. In: BECKER, M./ SCHWENGER , U./ SPÖTTL, G./ VOLLMER, T. (Hrsg.): Metallberufe auf dem Weg zur Neuordnung. Bielefeld, 90-106 .

LACHER, M (2006): Ganzheitliche Produktionssysteme, Kompetenzerwerb und berufliche Bildung. In: CLEMENT, U./ LACHER, M. (Hrsg.): Produktionssysteme und Kompetenzerwerb. Stuttgart, 73-91.

LACHER, M./ SPRINGER, R. (2002): Leistungspolitik und Co-Management in der Old Economy . In: WSI-Mitteilungen 06/2002.

KMK – SEKRETARIAT DER KULTUSMINISTERKONFERENZ (Hrsg.) (2004): Rahmenlehrplan für den Ausbildungsberuf Industriemechaniker / Industriemechanikerin. Beschluss der Kultusministerkonferenz vom 25.03.2004. Online: http://infobub.arbeitsagentur.de/berufe/docroot/r1/blobs/pdf/recht/r_02311.pdf (16-08-2008).

RAUNER, F. (2002) : Berufliche Kompetenzentwicklung – vom Novizen zum Experten. In: DEHNBOSTEL, P. u. a. (Hrsg.): Vernetzte Kompetenzentwicklung. Alternative Positionen zur Weiterbildung. Berlin, 111-132 .

RAUNER , F./ KLEINER , M./ MEYER , K. (2001): Berufsbildungsplan für den Industriemechaniker. Bremen: Institut Technik und Bildung (ITB-Arbeitspapiere 32).

SCHMIDT, T. (2008): TPM-Konzept im Rahmen der Ausbildung für Ganzheitliche Produktionssysteme. In: bwp@ Spezial 4 - HT2008-FT 03.1/2, 1-9 (www.bwpat.de) (im vorliegenden Band).

SPATZ, J./ NUNNENKAMP, P. (2002): Globalisierung der Automobilindustrie. Wettbewerbsdruck, Arbeitsmarkteffekte und Anpassungsreaktionen. Berlin.

SPRINGER, R. (1999): Rückkehr zum Taylorismus? Frankfurt a. M., New York .

TRÖLLER, H. (2008): Wertstromanalyse als Instrument zur Optimierung von Prozessen in der Serienfertigung. In: bwp@ Spezial 4 - HT2008-FT 03.1/2, 1-9 (www.bwpat.de) (im vorliegenden Band).

ULICH, E. (1997): Mensch – Technik – Organisation: ein europäisches Produktionskonzept. In: FRIELING, E./ MARTIN, H./ TIKAL, F. (Hrsg.): Neue Ansätze für innovative Produktionsprozesse. 1. Kasseler Kolloquium 1997. Kassel.

VERORDNUNG (2004) über die Berufsausbildung in den industriellen Metallberufen vom 09. Juli 2004. In: Bundesgesetzblatt 2004 Teil I Nr. 34 vom 13.07.2004. Aktualisierte Fassung v. 23.07.2007. Online: http://www.berufenet.arbeitsamt.de (16-08-2008).

VOLLMER, T. (2004 a) : Befähigung zur Mitgestaltung der Arbeitswelt und Gesellschaft in sozialer und ökologischer Verantwortung - Ein neues Berufsbildungsziel und seine Bedeutung für berufliches Lernen und Lehren. In: KIPP, M.; STRUVE, Kl.; TRAMM, T.; VOLLMER, T. (Hrsg): Tradition und Innovation. Impulse zur Reflexion und zur Gestaltung beruflicher Bildung. Münster u.a., 131-193.

VOLLMER, T. (2004 b): Neuordnung der handwerklichen und industriellen Metallberufe. In: lernen & lehren, 74/2004, 52-61.

WOMACK, J. P.; JONES, D. T.; ROSS, D. (1991): Die zweite Revolution in der Autoindustrie. Frankfurt a. M., New York.

WURST, M. (2007): Studie zu Ganzheitlichen Produktionssystemen im Mittelstand. Online: http://www.gebra-aachen.de/veroeffent/Studie_GPS_im_Mittelstand_R2.pdf (16-08-2008).